摘 要

钢结构框架柱采用闭口截面具有截面承载效率高、抗扭模量大等优势。利用螺纹锚固单边螺栓可以解决钢梁-钢管柱无法采用普通高强螺栓直接连接的问题。螺纹锚固单边螺栓是通过在柱壁上加工带有螺纹的螺栓孔,直接将高强螺栓拧紧在柱壁的螺纹孔上,代替传统螺母,实现在钢管柱外侧安装和拧紧。在螺纹锚固单边螺栓双 T 形节点模型研究的基础上,进一步研究了螺纹锚固单边螺栓 T 形件-钢管柱的受力机理和破坏模式。对 10 个采用螺纹锚固单边螺栓连接 T 形件-钢管节点进行了受拉试验研究,分析和对比了不同节点破坏模式、承载力机理、位移-荷载曲线、屈服承载力和极限承载力等。

试验发现:节点共发生了四种破坏,分别为螺纹剪切破坏、管壁局部屈服伴随螺纹剪切破坏、螺栓杆拉断破坏和管壁屈服破坏等。当钢管壁厚度较小时,节点发生螺栓孔内螺纹剪切破坏。当管壁较厚,螺栓直径相对较小时,发生螺栓杆拉断破坏,螺纹孔内螺纹保持完好,表明当螺栓孔内螺纹长度足够时,钢管柱壁螺栓孔内螺纹具有足够的承载力,螺纹锚固方式可行。对比分析了螺栓间距、螺栓直径及管壁厚度对节点承载力的影响。试验结果表明:增大螺栓直径、管壁厚度、螺栓间距等,均可以提高节点的承载力。螺栓间距对节点承载力的影响与钢管柱壁在螺栓拉力作用下屈服线的形状有关。当螺栓间距较小,各受拉螺栓对钢管柱壁的屈服线相互叠加,随着螺栓间距增大,节点承载力明显提高。但当螺栓间距较大,各受拉螺栓对钢管柱壁屈服线为长圆形,随螺栓间距的增加,节点承载力将保持不变。随着螺栓直径的增加,节点的破坏模式逐渐从螺杆拉断破坏改变为钢管柱壁螺栓孔螺纹破坏或钢管柱壁屈服破坏,节点承载力能力增加。管壁厚度增加显著提高钢管柱壁屈服承载力,其增长率与壁厚的增长率近似呈平方的关系。

为了避免钢管柱壁较薄时,柱壁螺栓孔内螺纹锚固力不足的问题,进一步研究了钢管内设垫板对螺纹锚固单边螺栓 T 形件-钢管连接节点受力性能的影响。试验结果表明:垫板增加了螺纹锚固长度,加强后的节点承载力显著提高,有效地避免螺纹剪切破坏,但初始刚度变化不大。

单边螺栓连接是近些年来广泛用于封闭截面梁柱节点的一种连接方式。国内外各学者对不同类型单边螺栓进行了一系列的研究。徐婷等总结了工程中常用的各类单边螺栓,并对其优缺点进行了详细介绍。王静峰等基于组件法,对采用单边螺栓连接的 T 形件的初始刚度进行了研究,提出了刚度计算方法。黄春晓等进一步研究了 T 形连接件的不同塑性失效模式,建立了各部件承载力的计算方法。王静峰等还对圆形及方形内灌混凝土的钢管柱单边螺栓连接节点进行了数值研究。结果发现,方套方中空夹层钢管混凝土柱与钢-混凝土组合梁单边螺栓端板连接节点具有良好的抗震性能和受力性能,可应用于高烈度地震区的装配式组合框架。王志宇等对 Hollo-bolt 连接方钢管柱进行了静力及低周疲劳试验,提出了节点承载力分析模型。

本文主要研究螺纹锚固单边螺栓(简称 TOB 螺栓)连接。螺纹锚固单边螺栓利用预先设置在被连接钢板内的配套螺纹进行锚固,钢管壁内的螺纹可代替传统螺栓中螺母的作用,从而实现单边锚固,这类连接方法已经广泛应用在螺栓球节点中。我国GB/T 16939—2016《钢网架螺栓球节点用高强度螺栓》规定,当螺栓旋入球体的深度不小于螺栓直径的 1.1 倍时,可保证螺栓不发生拔出破坏。目前常用的螺栓孔钻孔技术包括两类:热熔钻技术制孔,主要以 Flowdrill 螺栓为代表;电磁钻技术制孔,以TOB 螺栓为主。

France 等在对采用热熔钻技术 的 Flowdrill 连接梁柱端板节点进行试验研究时发现:对于平齐端板连接节点,主要发生钢管壁的塑性破坏;而对于外伸端板连接节点,主要发生螺纹破坏、螺栓拔出的破坏模式。Park 等在前者试验的基础上,建立了有限元模型并进行了验证,为低层框架柱的设计提供了理论基础。Sobotova 等的研究发现,Flowdrill 技术适用于壁厚较薄的板材、空心管等构件的连接中。配合圆锥形衬套等使用可以克服薄壁结构中不能同时安装太多螺栓的困难。Mascenik 等分析了热熔钻钻孔后对周围孔材性改变的影响。但 Flowdrill 技术主要应用于板厚小于 12.5 mm 的薄壁结构。对于较厚的板件,该种方法不再适用。

梁柱高强螺栓端板连接破坏模式复杂,包括螺栓杆拉断、端板屈服、柱翼缘屈服,以及端板对螺栓的撬力作用等。EC3-1-8 采用 T 形节点简化模型研究梁柱高强螺栓端板连接的受力机理。将节点受拉区和受压区简化为 T 形螺栓连接节点,分别研究螺栓杆拉断、端板屈服、柱翼缘屈服、端板屈服伴随螺杆拉断等破坏模式下的节点承载力,并建立了与各破坏模式对应的承载力计算法。节点承载力为各破坏模式对应承载力的最小值。在欧洲规范EC3-1-8 的基础上,Liu 等对采用 TOB 螺栓连接的 T 形节点进行了一系列的单向受拉试验,给出了节点抗拉承载力计算公式。Wulan 等通过验证的有限元模型,分析了各破坏模式下,T 形连接件的失效机理,并对三种不同 T 形构件在 8 种不同高温下的性能进行了分析,发现节点的刚度及承载力在高温下有一定折减。张曼等分析了高温下 TOB 连接的搭接薄板的抗剪性能,发现高温下其破坏模式与常温下类似。以上关于 TOB 螺栓连接T 形连接件的研究,其理论基础均为欧洲规范 EC3-1-8所提出的组件法(Component method)。

现有对 T 形连接件仅研究了 T 形翼缘的变形及屈服情况,无法直观的观察到运用在封闭钢管柱连接时,柱壁的屈服情况。且 TOB 螺栓主要适用于封闭截面钢管柱,因此将梁-封闭截面钢管柱节点受拉区进行简化得到的构件更符合其实际应用中的情况。王志宇等在对 Hollo-Bolt 单边螺栓的研究中,运用组件法将钢管梁柱截面通过简化成为 T形件-钢管节点进行研究,在本文中借鉴该简化方法,对 TOB 螺栓连接的平齐端板梁-方钢管柱节点进行了简化,并对简化后的 T 形件-钢管节点进行受力分析。

本文研究对象为框架中柱节点,通过组件法进行合理简化,形成 T 形件-钢管节点,模型中进一步考虑了钢管柱宽厚比以及柱壁螺纹的影响。通过对TOB 螺栓连接 T 形件 -钢管节点进行单向拉伸试验,对与 TOB 螺栓配套使用的加强方式进行了探究,对垫板加强构件同样进行了试验分析。

1 试验概况

1.1 构件设计

试验构件共包括两类节点形式,如图 1 所示。共包含 10 个构件,其中 8 个无加强措施 T 形件-钢管节点和 2 个背设垫板 T 形件-钢管节点。

a—普通 T 形件-钢管节点; b—背设垫板 T 形件-钢管节点。

图 1 T 形件-钢管构件组件及几何尺寸 mm

1.1.1 无加强措施 T 形件-钢管节点

节点试件通过四个 TOB 螺栓将两个 T 形件固定在方钢管上下两侧,如图 1a 所示。钢管柱截面尺寸为外直径 200 mm×200 mm,长度为 200 mm,共选取了板厚为 6 mm 和 12 mm 的两类节点,以探究管壁厚度 tc 对节点性能的影响。本文主要研究管壁的屈服以及 TOB 螺栓的破坏形式,端板破坏不作为本次研究的重点,因此在构件设计将连接 T 形件的翼缘厚度设置为 30 mm,确保其在试验过程中不会产生塑性变形,影响试验结果。T 形件的腹板厚度设置为 20 mm。螺栓间距 g 对管壁的屈服承载力也会产生一定的影响, 试验中选取了 80 mm 和120 mm 两种螺栓间距以探究其影响程度大小。

共选用了 10 mm 和 20 mm 两种直径的 TOB 螺栓,探究螺栓直径 d 对节点性能的影响。螺栓等级均为 S8.8 级,8.8 级 M10 螺栓螺纹间距为 1.5 mm,垫片外径 20 mm、厚度 4 mm,预紧力为 26.3 kN;8.8级 M20 螺栓螺纹间距为 2.5 mm,垫片外径 48 mm、厚度 8 mm,预紧力为 117kN。其螺纹规格符合国家标准 GB 192—2003 和 GB 196—2003 的要求。

1.1.2 背设垫板 T 形件-钢管节点

节点试件采用背设垫板加强,利用角焊将垫板焊接到管壁的内表面,在钻孔及攻丝时,贯通管壁及垫板,在孔壁上形成连续螺纹。垫板厚度均为12 mm,如图 1b 所示。

构件按照 “Sd-g-tc-(BP)” 的方式命 名,其中,d 表示螺栓直径,g表示螺栓间距,tc 表示管壁厚度,BP 代表背设垫板,所有构件的尺寸汇总在表 1 中。

表 1 试验节点参数 mm

1.2 材料性能

TOB 螺栓及垫片的材性均采用了出厂证明中所提供的数据,如表 2 所示。方钢管及 T 形构件的材性则通过单向拉伸试验获得,根据规定将样胚加工成试件。所有材性试验构件均与节点试件同期加工,使用同一母材。12 mm 板厚的方钢管和垫板取自同一母材,因此在材性试验中仅设置了一组试验。各钢材材性结果汇总在表 2 中。

表 2 T 形件-钢管节点各构件材料性能

1.3 试验装置

材性试验和节点受拉试验所使用的加载仪器均为 WAW - 1000C 液压伺服全能试验机,如图 2 所示,其单向受拉承载力可达 1000 kN,满足本试验所需要求。在进行试验之前,对试验机的荷载和位移读数进行了标定。试验机荷载读数与标准测力环荷载一致,荷载结果准确;试验机荷载从 0 kN 增加到300 kN 时,试验机位移读数大于试验机夹头之间位移测量结果 0.1 ~ 0.5 mm。本试验中,节点位移误差约为 0.5%。试验中,将 TOB 螺栓将 T 形件-钢管构件连接后,使用扭矩扳手施加预紧力。对 TOB 螺栓施加的预紧力与钢结构设计标准中规定的普通高强螺栓预紧力保持一致。试验过程中,首先控制夹具夹紧构件固定端,通过升降器将 T 形件-钢管节点向上抬升,直到加载端 T 形板腹板送至夹具中间后,将加载端夹具夹紧,之后进行适当调整后,将数据归零,开始试验。试验机实时输出位移、荷载数据。加载时采用位移控制,加载速度为 0.02 mm/min。

a—普通 T 形件-钢管节点构件; b—背设垫板 T 形件-钢管节点构件。

图 2 试验构件及加载装置

2 节点破坏模式与分析

对于螺纹锚固单边螺栓连接的 T 形件-钢管节点,潜在的破坏模式共有 5 种:破坏模式Ⅰ:螺纹剪切破坏;破坏模式Ⅱ:管壁局部屈服伴随螺纹剪切破坏;破坏模式Ⅲ:螺栓杆拉断破坏;破坏模式Ⅳ:管壁局部屈服伴随螺栓杆拉断;破坏模式Ⅴ:管壁屈服破坏。在试验中,出现了Ⅰ、Ⅱ、Ⅲ、Ⅳ四种类型的破坏模式。

2.1 破坏模式Ⅰ:螺纹剪切破坏

构件 S10-80-6, S10-120-6, S20-80-12 和S20-120-12 在试验中均发生破坏模式Ⅰ:螺纹剪切破坏。该类破坏模式产生的原因是由于 TOB 螺栓螺纹的强度要远高于方钢管内壁螺纹的强度。在这种情况下,方钢管管壁上的螺纹被 TOB 螺栓螺纹剪断,从而丧失有效的螺纹锚固力,进一步导致节点的失效。试验中选用的 6 mm 及 12 mm 厚的钢管,能够提供 3 ~ 8 圈的螺纹锚固,与钢网架螺栓球节点规范中规定的螺纹长度要大于 1.1 倍螺栓直径仍有差距,因而发生了脆性的螺纹破坏。

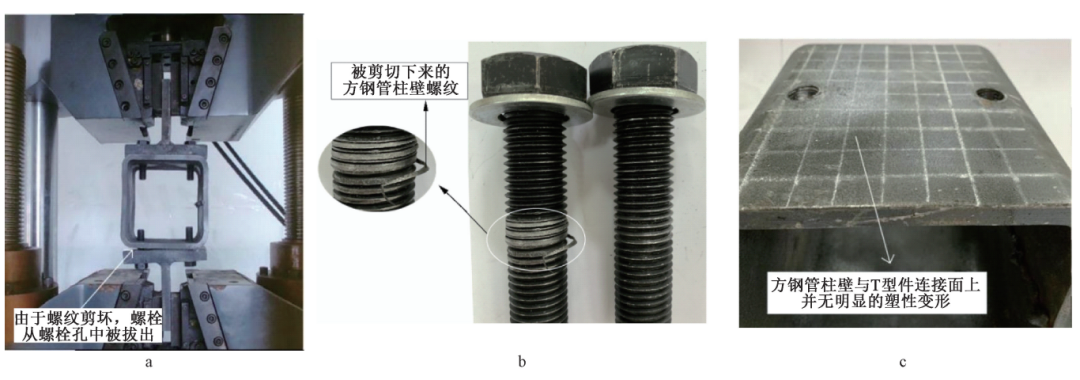

试验过程中,在加载到一定阶段时,节点发出了明显的断裂声,管壁螺纹被剪断,导致 TOB 螺栓从螺栓孔中被拔出,从而造成了节点失效。图 3 为构件 S20-80-12 破坏时节点、钢管壁以及 TOB 螺栓的情况。从图 3 中可以看出,被剪断的管壁螺纹镶嵌在 TOB 螺栓的螺纹中间,且有明显的剪切痕迹,但钢管壁没有明显的塑性变形。

a—构件 S20-80-12 节点破坏形态; b—TOB 螺栓; c—方钢管壁破坏形态。

图 3 破坏模式Ⅰ:螺纹剪切破坏

2.2 破坏模式Ⅱ:管壁局部屈服伴随螺纹剪切破坏

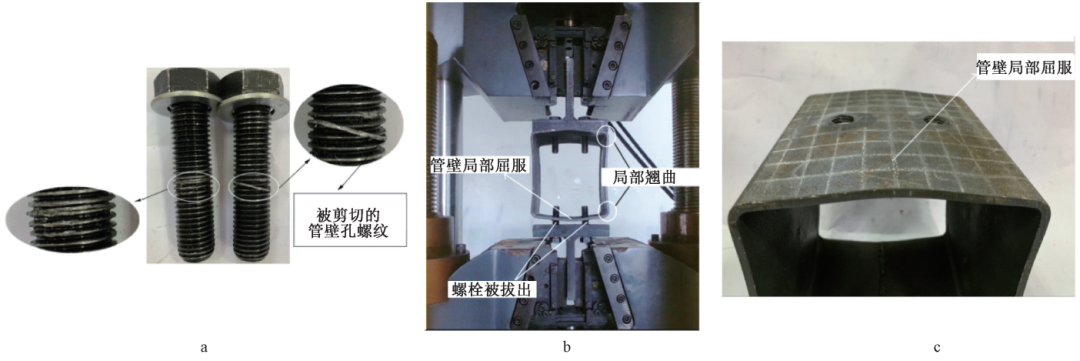

构件 S20-80-6、S20-120-6 表现出典型的破坏模式Ⅱ:管壁屈服伴随螺纹剪切破坏,如图 4 所示。该类破坏的典型特征是方钢管壁首先由于受拉而发生弯曲变形,在螺栓孔周围会出现明显的弯曲变形。随后,管壁孔螺纹被剪坏,由于管壁的变形,导致一侧的孔螺纹与螺栓螺纹脱离,仅剩另一侧的孔螺纹与 TOB 螺栓螺纹相互作用以提供锚固力,导致 TOB螺栓从螺栓孔中拔出,最终节点破坏。同时在管壁的四角会出现轻微的翘曲,钢管侧壁也产生了向内的凹陷,管壁有了明显的塑性变形。

a—螺纹剪坏及局部放大图; b—构件 S20-80-6 节点破坏形态; c—方钢管壁破坏形态。

图 4 破坏模式Ⅱ:管壁局部屈服伴随螺纹剪切破坏

2.3 破坏模式Ⅲ:螺栓杆拉断破坏

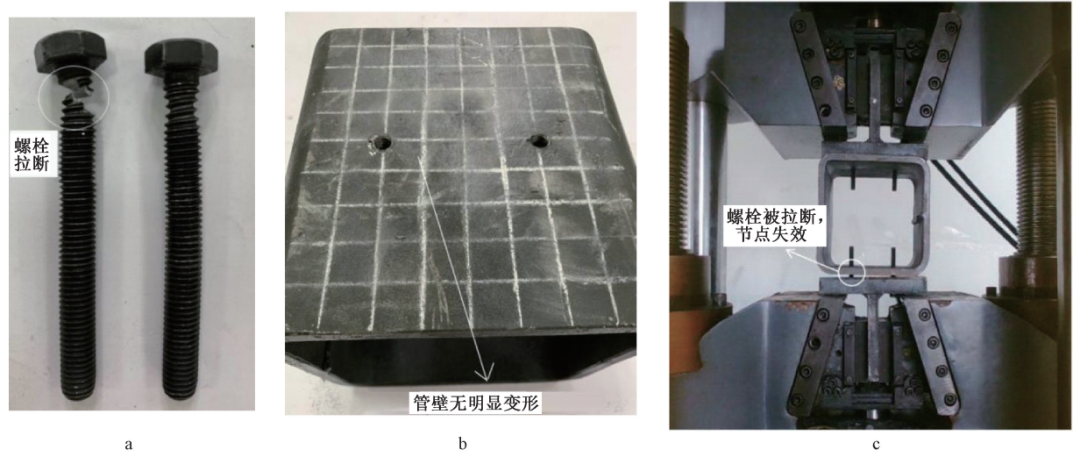

试验中,管壁较厚,螺栓直径相对较小的构件S10-80-12 和 S10-120-12,均发生螺栓杆拉断破坏。螺栓杆受拉后首先产生颈缩,之后断裂。螺栓杆破坏时,管壁并未产生明显的弯曲变形,如图 5 所示。螺栓杆拉断是典型的脆性破坏:破坏管壁没有明显的变形;破坏时,伴随着巨大的拉脱声,螺栓被拉断,节点破坏。

a—TOB 螺栓; b—方钢管壁破坏形态; c—S10-120-12 节点破坏形态。

图 5 破坏模式Ⅲ:螺栓杆拉断破坏

试验在某一个 螺 栓发生断裂后停止;但在该螺栓发生断裂前,螺栓均达到了临界破坏的状态,如同图 5a 所示。试验构件上下对称,方钢管壁下侧破坏更明显可能是由于下端 T 形件是加载端。由于构件制作误差,试件 S10-120-12 等表现出了稍微偏心破坏的现象。但螺栓的破坏形状表明,两个螺栓均出现了明显的颈缩现象,如同图 5a 所示,达到了破坏临界状态。表明偏心的影响可以忽略。

2.4 破坏模式Ⅳ:管壁屈服破坏

构件 S20-80-12-BP,通过垫板加强,将螺纹长度由 12 mm 增加至 24 mm,也满足了钢网架螺栓球节点规范中对于螺纹长度要大于 1.1 倍螺栓直径的要求。试验中,在对构件 S20-80-12-BP 施加拉力一段时间后,方钢管与 T 形件连接面产生了很大的屈服变形,缝隙宽度逐渐增大,管壁侧壁也产生了较大的向内凹陷变形,如图 6a 所示。而节点破坏后,管壁螺纹仍比较完整,没有被剪切,如图 6b 所示。证明了背设垫板加强方式增加了螺纹长度,避免了螺纹剪切破坏。

相比于构件 S10-80-6,构件 S10-80-6-BP 在螺栓杆拉断之前,管壁已经产生了明显的屈服破坏,管壁的四角也发生了明显的向内凹陷变形,如图 6c所示。属典型的管壁屈服破坏。

a—S20-80-12-BP 节点破坏形态; b—TOB 螺栓破坏形态; c—S10-80-6-BP 节点破坏形态。

图 6 破坏模式Ⅳ:管壁屈服破坏

3 参数分析

位移-荷载曲线一般包括三个阶段:1) 弹性阶段;2)塑性发展阶段;3) 破坏阶段。按照欧洲规范EC3-1-5 的规定,将弹性阶段和塑性发展阶段切线的交点所对应的荷载值定义为屈服承载力,而位移-荷载曲线顶点对应的荷载值为极限承载力,如图 7 所示。欧洲规范 EC3-1-5 建议,对具有明显弹塑性变形的梁柱节点,可以采用切线法确定节点的屈服承载力,即定义荷载 -位移曲线中弹性段曲线与弹塑性段曲线切线的交点对应的荷载为节点的屈服。对节点发生脆性剪切破坏的节点,因目前尚无其他可行的方法,本文统一借鉴了切线法。设计过程中,应放在节点发生脆性的螺杆拉断或钢管柱壁螺纹破坏。

图 7 典型位移-荷载曲线

在试验中,共设置了四组对照参数以分析其对节点性能的影响,分别为:螺栓直径 d、螺栓间距 g、管壁厚度 tc 及有无垫板加强。对试验中所获得的各构件位移-荷载曲线进行对比分析,可得到试验设置参数对节点承载力、破坏模式等方面的影响。试验中 10 个节点的屈服承载力、极限承载力汇总在表 3 中。各参数的分析具体如下:

3.1 螺栓间距

螺栓间距 g 对钢管壁的屈服承载力有很大的影响。对于螺栓间距较大的节点,螺栓更接近钢管的侧壁,弯曲变形变小,从而导致钢管的抗弯承载力提升。在文本中共研究了两个螺栓间距值,分别为80 mm 和 120 mm,见图 8。通过对比 S10-80-6 和S10-120-6 以及 S20-80-6 和 S20-120-6 节点,发现在同样的管壁厚度下,将螺栓间距从 80 mm 提高至 120 mm 后,节点的极限承载力分别提高了14.58%和 35.37%。而对于管壁厚度为 12 mm 的普通 T 形件-钢管节点,这一结论同样成立,节点 S10-120-12 相比于 S10-80-12, 屈服承载力提高了14.11%,节点 S20-120-12 相比于 S20-80-12,屈服承载力提高了 26.20%。

a—普通 T 形件-钢管节点( tc= 6 mm) ; b—普通 T 形件-钢管节点( tc= 12 mm) 。

图 8 普通 T 形件-钢管节点位移-荷载曲线汇总

螺栓间距对节点承载力的影响与屈服线的形状有关,即与钢管柱壁的宽厚比、螺栓间距与钢管宽度之比等有关。对钢梁与钢管柱高强螺栓连接节点,钢管柱壁屈服线形状为台阶状时(图 9a),随着钢管柱壁的增加,屈服线长度增加,因此随着螺栓间距增大,节点承载力提高。当螺栓间距进一步增加,钢管柱壁屈服线形状为长圆形(图 9b),节点承载力将不受螺栓间距影响。

a—钢管柱壁屈服线形状; b—钢管柱壁屈服线形状。

图 9 钢管柱壁屈服线形状

3.2 螺栓直径

螺栓直径大小与节点破坏模式密切相关。对于S10-80-12,S20-80-12和S10-120-12,S20-120-12,其螺栓直径由 M10 增加至 M20,极限承载力分别提升了 86.42% 和 106.16%。通过增加螺栓直径,发现节点的破坏模式发生了改变,由破坏模式Ⅲ螺栓杆拉断破坏转变为了破坏模式 I 螺纹剪切破坏。螺杆拉断及剪切破坏均发生在一根螺栓上,而不是两根同时发生破坏,这是因为试验装置无法做到完全的轴心受拉,存在微小的偏心,从图 5 中螺栓变形也可以看出,当濒临破坏时,两螺栓的变形大致相同,变形差距不大,因此偏心不严重,不影响试验结果。而对于管壁厚度为 6 mm 的节点,如 S10-80-6 和 S20-80-6,S10-120-6 和 S20-120-6,其极限承载力提升仅为 4.98% 和 21.40%,破坏模式由模式Ⅰ转变为模式Ⅱ。

3.3 管壁厚度

管壁的厚度对方钢管的抗弯屈服强度和螺纹的抗剪强度均都有很大的影响。随着管壁厚度从6 mm 增加至 12 mm,节点 S20-80-12 相比于 S20-80-6,抗拉屈服承载力由 41.28 kN 增加至 147.67kN,而 S20-120-12 相比于 S20-120-6,抗拉屈服承载力由 54.96 kN 增加至 187.97 kN。

EC3建议的塑性绞线法,钢管柱壁的屈服承载力 Mpl,Rd 计算式为:

式中:leff 为屈服线长度;tf 为翼缘厚度;fy 为钢材的屈服强度;γM0 为节点承载力分项系数。因此节点承载力的增长率与壁厚的增长率近似呈平方的关系。

3.4 垫板加强

在实际施工中,需要对梁柱节点进行加强,因此将单边螺栓 TOB 与梁柱节点的加强措施结合起来使用,是一种值得推广使用的方式。采用背设垫板加强后,节点 S10-80-6-BP 带有螺纹钢板总厚度为 6+12 = 18 mm,即钢板厚度为螺栓直径的 1.8 倍;节点 S20-80-12-BP 带有螺纹钢板总厚度为 12 +12 = 24 mm,即钢板厚度为螺栓直径的 1.2 倍。

由图 10 和表 3 可知,增加垫板后,节点 S20-80-12-BP 极限承载力比 S20-80-12 提升了69.75%,承载力提升明显;S10-80-6 极限承载力为54.54,增加垫板后,S10-80-6-BP 极限承载力提高到 64.30,增长幅度为 17.89%。增加垫板后,钢板厚度达到螺栓直径的 1.2 倍及以上时,对比构件的破坏模式均由破坏模式Ⅰ:螺纹剪切破坏,转变为破坏模式Ⅴ:螺杆受拉破坏,与传统高强螺栓的破坏模式相同;且节点变形能力均提升 2.5 倍以上。但增设垫板对破坏模式的影响,与钢管柱壁的宽厚比、垫板厚度、螺栓直径等有关系,还需进一步的研究。但是,对比未设垫板和增设垫板的节点,发现二者的初始刚度相差不大,即增设垫板对节点的刚度影响较小。但增设垫板对破坏模式的影响,与钢管柱壁的宽厚比、垫板厚度、螺栓直径等有关系,还需进一步的研究。

图 10 背设垫板 T 形件-钢管节点与普通 T 形件-钢管节点位移-荷载曲线对比

表 3 T 形件-钢管节点承载力与破坏模式汇总

同时,节点的破坏模式也发生了变化,从图 11中可以看出,当节点发生钢管柱壁屈服破坏时,螺栓孔周围钢管柱壁发生明显的平面外变形,并最终达到屈服。钢管柱壁的屈服线形状与钢管柱壁宽厚比、螺栓间距等有关。对比图 11a、b 可以发现,管壁的抗弯承载力得到了充分的发挥,节点承载力由螺纹抗剪承载力占主导变为管壁抗弯承载力占主导。

a—S20-80-12; b—S20-80-12-BP; c—S10-80-6; d—S10-80-6-BP。

图 11 背设垫板 T 形件-钢管节点与普通 T 形件-钢管节点破坏模式对比

3.5 节点承载力与破坏模式汇总

试验中所有构件的破坏模式及承载力如表 3 所示。管壁厚度和钢材强度极大地影响了管壁的弯曲屈服强度和螺纹抗剪强度。随着管壁厚度的增加,构件 S20-80-6 和 S20-80-12 的拉伸屈服强度将从41.28 kN 增 加 到 147.67 kN,样品 S20-120-6 和S20-120-12 的拉伸屈服强度将从 54.96 kN 增加到187.97 kN,破坏模式从模式Ⅱ:管壁局部屈服伴随螺纹剪切破坏变为模式Ⅰ:螺纹剪切破坏。

从表 3 中可以看出,通过背设垫板这种加强方式,增加了螺纹长度,避免了螺纹剪切破坏,节点的破坏模式均为延性的管壁屈服破坏,证明这类加强方式具有一定的可行性。

4 结 论

对 10 个采用螺纹锚固螺栓连接的 T 形件-钢管构件进行了受拉试验研究,分析和对比了试验现象、破坏模式、位移-荷载曲线等,主要结论如下:

1) 试验发现 T 形件-钢管螺纹锚固螺栓连接受拉发生四种破坏模式:破坏模式Ⅰ,螺纹剪切破坏;破坏模式Ⅱ,管壁局部屈服伴随螺纹剪切破坏;破坏模式Ⅲ,螺栓杆拉断破坏;破坏模式Ⅴ,管壁屈服破坏。其中包含螺纹剪切破坏的破坏模式Ⅰ和破坏模式Ⅱ为螺纹锚固单边螺栓连接独有的破坏模式。

2)增加螺栓直径 d、管壁厚度 tc 、螺栓间距 g等,T 形件-钢管螺纹锚固螺栓连接的承载力都会随着增加;但螺栓间距 g 对承载力的影响与钢管柱壁屈服线的形状有关。

3) 柱壁螺纹剪切破坏为脆性破坏,设计时应避免该破坏模式。在方钢管内部增设带有螺纹孔的垫板,可提高节点承载力,并避免节点发生螺纹剪切破坏。构件 S20-80-12-BP 的试验结果表明,当垫板与钢管柱壁总厚度不小于 1.2 倍螺栓直径时,可防止螺纹剪切破坏。但螺纹剪切破坏与钢管柱壁厚度、材料强度、螺栓直径等关系,还需进一步的理论与试验研究。

4) 本文仅给出了 10 个节点的试验结果,完整系统的揭示 T 形件-钢管螺纹锚固单边螺栓连接受力性能,建立分析设计方法,还需进行大量的试验和理论研究,以及有限元参数分析。

本站部分内容图片来源于互联网,如有侵权及时联系管理员删除,谢谢!