1. 直接承受动力荷载重复作用的钢结构构件及其连接,当应力变化的循环次数n等于或大于5×104次时,应进行疲劳计算。

2. 钢结构构件及其连接的疲劳计算,不适用于下列条件:

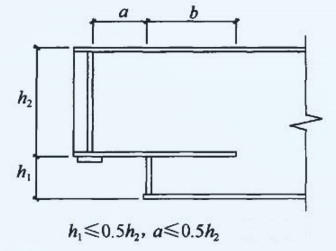

3. 疲劳计算应采用基于名义应力的容许应力幅法,名义应力应按弹性状态计算,容许应力幅应按构件和连接类别、应力循环次数以及计算部位的板件厚度确定。对非焊接的构件和连接,其应力循环中不出现拉应力的部位可不计算疲劳强度。4. 在低温下工作或制作安装的钢结构构件应进行防脆断设计。5. 需计算疲劳构件所用钢材应具有冲击韧性的合格保证,钢材质量等级的选用应符合标准规定。6.在结构使用寿命期间,当常幅疲劳或变幅疲劳的极限正应力幅和剪应力幅符合规范要求时,则疲劳强度满足要求,否者应进行疲劳计算。7. 直接承受动力荷载重复作用的高强度螺栓连接,其疲劳计算应符合下列原则:(1)抗剪摩擦型连接可不进行疲劳验算,但其连接处开孔主体金属应进行疲劳计算;(2)栓焊并用连接应力应按全部剪力由焊缝承担的原则,对焊缝进行疲劳计算。8. 直接承受动力重复作用并需进行疲劳验算的焊接连接应符合下列规定:(2)焊接连接中,当拉应力与焊缝轴线垂直时,严禁采用部分焊透对接焊缝、背面不清根的无衬垫焊缝;(3)不同厚度板材或管材对接时,均应加工成斜坡过渡;接口的错边量小于较薄板件厚度时,宜将焊缝焊成斜坡状,或将较厚板的一面(或两面)及管材的外壁(或内壁)在焊前加工成斜坡,其坡度极限允许值为1:4。9. 需要验算疲劳的吊车梁、吊车桁架及类似结构应符合下列规定:(1)焊接吊车梁的翼缘板宜用一层钢板,当采用两层钢板时,外层钢板宜沿梁通长设置,并应在设计和施工中采用措施使上翼缘两层钢板紧密接触。(2)支承夹钳或刚性料耙硬钩起重机以及类似起重机的结构,不宜采用吊车桁架和制动桁架。 1)在桁架节点处,腹杆与弦杆之间的间隙a不宜小于50mm,节点板的两侧边宜做成半径r不小于60mm的圆弧;节点板边缘与腹杆轴线的夹角θ不应小于30°;节点板与角钢弦杆的连接焊缝,起落弧点应至少缩进5mm;节点板与H形截面弦杆的T形对接与角接组合焊缝应予焊透,圆弧处不得有起落弧缺陷,其中重级工作制吊车桁架的圆弧处应予打磨,使之与弦杆平缓过渡; 2)杆件的填板当用焊缝连接时,焊缝起落弧点应缩进至少5mm,重级工作制吊车桁架杆件的填板应采用高强度螺栓连接。(4)吊车梁翼缘板或腹板的焊接拼接应采用加引弧板和引出板的焊透对接焊缝,引弧板和引出板割去处应予打磨平整。焊接吊车梁和焊接吊车桁架的工地整段拼接应采用焊接或高强度螺栓的摩擦型连接。(5)在焊接吊车梁或吊车桁架中,焊透的T形连接对接与角接组合焊缝焊趾距腹板的距离宜采用腹板厚度的一半和10mm中的较小值。(6)吊车梁横向加劲肋宽度不宜小于90mm。在支座处的横向加劲肋应在腹板两侧成对设置,并与梁上下翼缘刨平顶紧。中间横向加劲肋的上端应与梁上翼缘刨平顶紧,在重级工作制吊车梁中,中间横向加劲肋亦应在腹板两侧成对布置,而中、轻级工作制吊车梁则可单侧设置或两侧错开设置。在焊接吊车梁中,横向加劲肋(含短加劲肋)不得与受拉翼缘相焊,但可与受压翼缘焊接。端部支承加劲肋可与梁上下翼缘相焊,中间横向加劲肋的下端宜在距受拉下翼缘50mm~100mm处断开,其与腹板的连接焊缝不宜在肋下端起落弧。当吊车梁受拉翼缘(或吊车桁架下弦)与支撑连接时,不宜采用焊接。(7)直接铺设轨道的吊车桁架上弦,其构造要求应与连续吊车梁相同。(8)重级工作制吊车梁中,上翼缘与柱或制动桁架传递水平力的连接宜采用高强度螺栓的摩擦型连接,而上翼缘与制动梁的连接可采用高强度螺栓摩擦型连接或焊缝连接。吊车梁端部与柱的连接构造应设法减少由于吊车梁弯曲变形而在连接处产生的附加应力。(9)当吊车桁架和重级工作制吊车梁跨度等于或大于12m,或轻、中级工作制吊车梁跨度等于或大于18m时,宜设置辅助桁架和下翼缘(下弦)水平支撑系统。当设置垂直支撑时,其位置不宜在吊车梁或吊车桁架竖向挠度较大处。对吊车桁架,应采取构造措施,以防止其上弦因轨道偏心而扭转。(10)重级工作制吊车梁的受拉翼缘板(或吊车桁架的受拉弦杆)边缘,宜为轧制边或自动气割边,当用手工气割或剪切机切割时,应沿全长刨边。(11)吊车梁的受拉翼缘(或吊车桁架的受拉弦杆)上不得焊接悬挂设备的零件,并不宜在该处打火或焊接夹具。(12)起重机钢轨的连接构造应保证车轮平稳通过。当采用焊接长轨且用压板与吊车梁连接时,压板与钢轨间应留有水平空隙(约1mm)。(13)起重量Q≥1000kN(包括吊具重量)的重级工作制(A6~A8级)吊车梁,不宜采用变截面。简支变截面吊车梁不宜采用圆弧式突变支座,宜采用直角式突变支座。重级工作制(A6~A8级)简支变截面吊车梁应采用直角式突变支座,支座截面高度h2不宜小于原截面高度的2/3,支座加劲板距变截面处距离a不宜大于0.5h2,下翼缘连接长度b不宜小于1.5a。10. 钢结构进行防脆断设计时应符合下列规定:

(1)钢结构连接构造和加工工艺的选择应减少结构的应力集中和焊接约束应力,焊接构件宜采用较薄的板件组成;

(2)应避免现场低温焊接;(3)减少焊缝的数量和降低焊缝尺寸,同时避免焊缝过分集中或多条焊缝交汇。11. 在工作温度等于或低于—30℃的地区,焊接构件宜采用实腹式构件,避免采用手工焊接的格构式构件。12. 在工作温度等于或低于—20℃的地区,焊接连接的构造应符合下列规定:(1)在桁架节点板上,腹杆与弦杆相邻焊缝焊趾间净距不宜小于2.5t,t为节点板厚度;(2)节点板与构件主材的焊接连接处(图16.3.2-1)宜做成半径r不小于60mm的圆弧并予以打磨,使之平缓过渡;

(3)在构件拼接连接部位,应使拼接件自由段的长度不小于5t,t为拼接件厚度。13. 在工作温度等于或低于—20℃的地区,结构设计及施工应符合下列规定:(1)承重构件和节点的连接宜采用螺栓连接,施工临时安装连接应避免采用焊缝连接;(2)受拉构件的钢材边缘宜为轧制边或自动气割边,对厚度大于10mm的钢材采用手工气割或剪切边时,应沿全长刨边;(4)受拉构件或受弯构件的拉应力区不宜使用角焊缝;14. 对于特别重要或特殊的结构构件和连接节点,可采用断裂力学和损伤力学的方法对其进行抗脆断验算。